青島德匯鑫廢舊輪胎熱裂解設備先進的工藝流程和技術裝備突破了廢舊輪胎熱裂解連續化生產的瓶頸,創新使用了智能化控制技術、高溫熱風溫度控制技術、膠粒投料密封技術和炭黑出料密封技術,解決了爐內膠粉無氧裂解和油氣冷卻擁堵的世界性難題。

該項技術具有獨立的自主知識產權,工藝流程和成套的技術裝備具有智能化操作便捷、生產加工能力強、設備運行成本低、綜合經濟效益突出、成套設備性價比優越等特點。實現了廢舊輪胎綜合利用的“零污染、全產業鏈利用”,做到了“吃干砸凈”循環利用的目的。

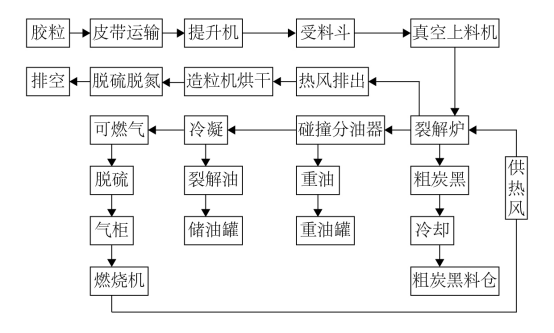

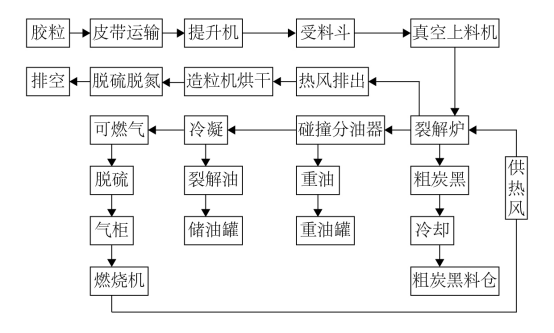

一、 熱裂解設備工藝流程圖

設備優勢1、連續化、高效率。

工業生產(設備24小時)連續化、大處理量,提高了處理效率和生產能力(比一般小型設備盒間歇式設備具有明顯優勢)。

2、尾氣達標排放

生產線尾氣經過檢測,所有的排放指標均符合國內、歐盟EEA及美國EPA標準。

3、運行安全穩定。經甲級資質方大設計院嚴格把關,設備運行期間,電腦全程自動監控,具有異常報警等功能,專有的熱氣密技術,確保運行安全、穩定。

4、高品質的產品

我公司獨立研發的專有的無結焦、熱分散技術,使物料受熱均勻、裂解充分,所得產品品質高。

5、超高的出油率

裂解油產出比例約43.5%,遠高于市場平均水平39%,大幅度提升了經濟價值。

6、超低成本運行我公司研發的專有的氣體凈化及余熱循環利用技術、凈化后的可燃氣體作為燃料用于裂解和炭黑烘干供熱系統,余熱得到充分利用,實現了熱能自足,大大降低運行成本。

7、能耗少壽命長

專有的低溫催化裂解技術,能耗低,寧夏銀川項FI實測,每一噸輪胎耗電小于9度。生產線的長時間連續、安全、穩定運行,大大延長裝備使用壽命。

8、智能化、用工少

全套生產線采用PLC智能控制,提示、報警以及自動糾偏功能,確保裝備在安全情況下運行。自動化程度高,勞動強度低,勞動環境好,勞動力需求少。

9、領先遠程監控

在設備調試和設備出現故障時,即使技術人員不能馬上到達現場,也可以通過遠程操控協助現場工作人員解決問題,讓生產和售后服務更便捷,隨時解決生產過程中出現的各種技術問題,確保工廠生產效率。